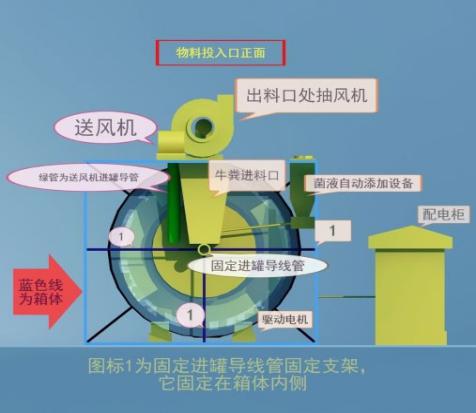

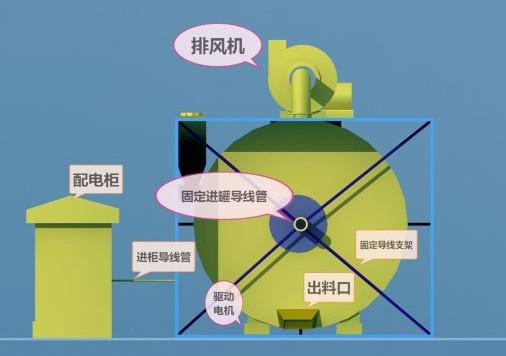

牛粪垫料再生系统又称之为“筒内发酵技术”。主要原理是从牛舍清理出来的粪水在粪水池内进行搅拌后,提升至固液分离机,分离后的干物质不断的进入发酵滚筒,在程序的自动控制下,风机将筒内发酵所需氧气送入罐内。首次使用接入菌种,不需任何加热,发酵初期,物料基本上呈中温(30℃—40℃),嗜温菌较为活跃,大量繁殖,在这个温度下,嗜温菌受到抑制,甚至死亡,而嗜热菌的繁殖进入激发状态,嗜热菌的大量繁殖和温度的明显提高,使发酵直接由中温进入高温(50℃—65℃),并在高温范围内稳定一段时间。正是这一温度范围内,时间持续 7 个小时,发酵牛粪中的寄生虫、病原菌及虫卵被杀死,杀灭率为 99.9%。控制程序会自动启动风机和改变发酵罐的转速,防止发酵增温过高,控制适宜温度范围。根据物料最终是用作牛床垫料还是发酵有机肥的用途的不同,物料的发酵时间范围为 7-24 小时的时间,发酵完成的垫料直接由出料口的输送机出料,出料后进入我公司研制的烘干塔内,二次烘干脱水,最终使物料达到 40-45% 含水率,从而作为卧床的垫料或者有机肥。

技术特点:

1.回收处理牛粪利用保温发酵罐进行有氧发酵,粪水经过固液分离后,经过 7-24 小时的有氧发酵发酵后的物料可被加工成牛床垫料或有机肥, 废物利用,经济实惠。

2.每天可处理分离后的干物质可达 20-40 立方米,可供 1500 头混合群奶牛垫料所需。

3.发酵滚筒由特殊高密度聚乙烯(HDPE)制成,并配置保温集装箱, 可提供优良的热绝缘性,而且非常耐腐蚀。

4. 不需任何加热,发酵滚筒内的温度会自动上升到 60℃以上,最高可至 73.5℃,控制系统会自动启动风机和调整发酵罐的转速,防止发酵增温过高,控制适宜温度范围。

5.配备西门子变频器、PLC 和触摸屏,中文操作页面, 独特的设计程序实现全自动控制系统。控制系统可通过牧场网络及广域网进行远程监控及数据传输,保证系统正常运行及远程升级服务。

6.同时配合非加热烘干塔,进一步降低物料含水率,使垫料的含固率最高可达 60%,卧床舒适度高,从而增加上床率。

功能特点:

1 过程智能控制:发酵、除臭可实现智能控制,人工操作量小,管理方便, 效果稳定。

2 供氧高效均匀:独特的内部结构和供氧系统,保证发酵过程中充足均匀地供给氧气,保证曝气系统的高效运行。

3 功能高度集成:实现输送、发酵、供氧、匀翻、监测、控制、除臭、二次烘干脱水等功能的高度集成。

4 占地面积节省:工艺设备集成设置,实现了功能的高度集成,大大节省占地面积。

5 处理规模灵活:设备运行独立,可通过增减设备数量调整处理规模。

6 施工周期短,投资省:可取消传统厂房,减少大量基础设施建设,缩短施工周期,节省投资。

7 无二次污染:设备全密闭生产,且内部设置通风除臭设施,可实现无臭味运行,保证厂区环境质量。